میکرو پلیت واشر چیست؟

هر آنچه نیاز است درباره میکرو پلیت واشر بدانید

میکروپلیت واشر که به شست و شو دهنده پلیت نیز معروف است ، از جمله دستگاه های آزمایشگاهی است که برای انجام عملیات شست و شو که در تکنیک الایزا لازم است ، طراحی شده است . در روش الایزا شست و شو به دو صورت دستی و دستگاهی انجام می شود .

روش دستی معمولا با استفاده از میکرو پی پت های تک یا 8 کاناله و همچنین برخی توزیع کننده های دستی انجام می گیرد. کار میکروپلیت واشر ، شستن چاهک های پلیت های الایزا در طی مراحل مختلف تکنیک الایزا به صورت اتوماتیک یا نیمه اتوماتیک می باشد.

اصول کار میکروپلیت واشر

میکروپلیت واشر برای فراهم نمودن بافرهای تمیز و مورد نیاز تکنیک الایزا در یک روش کنترل شده طراحی شده اند. این دستگاه ، محلول های اضافه حاصل از واکنش و معرف های متصل نشده را ضمن شست و شو از هر چاهک بر می دارد . تعداد دفعات شست و شو با توجه به نوع تست انجام شده ، از یک تا 4 مرتبه انجام می شود.

ساختمان داخلی میکروپلیت واشر

ساختمان داخلی میکروپلیت واشر

میکروپلیت واشر دارای دو مخزن بوده که یکی برای بافر شستشو و دیگری برای پسماند تولید شده در طی فرایند شستشو میباشد. علاوه بر آن دارای سیستم کنترل، سیستم توزیع، سیستم مکش و سیستم پیشرفته رباتیک میباشد که در ادامه در رابطه با هر کدام توضیحاتی ارائه میشود.

سیستم کنترل

به طور کلی، میکروپلیت واشر توسط سیستم میکروپروسسوری کنترل میشود. این سیستم وظیفه برنامه ریزی و کنترل مراحلی مانند تعداد چرخه های شست و شو، زمان مورد انتظار، ریختن و کشیدن مایعات را بر عهده دارد، همچنین تنظیم عمل کشش پلیت بر حسب مدل پلیت (۹۶ تا ۳۸۴ چاهکی) و نوع چاهک هر پلیت که جزء کدام یک از چاهکهای ته مسطح، ته گرد و یا V شکل می باشند و نیز کنترل حجم های توزیع شده یا مکش شده، سیکل های خیساندن و حرکت دادن پلیت را بر عهده دارد.

سیستم توزیع کننده

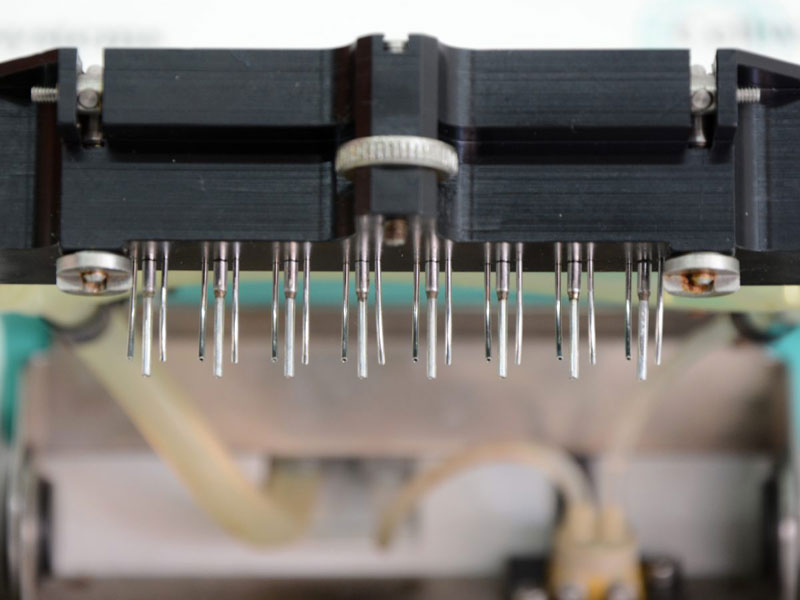

این مجموعه به طور معمول شامل یک مخزن برای ذخیره محلول شست و شو ، یک سر توزیع کننده و یک یا چند پمپ میباشد. قسمت سر توزیع کننده معمولا دارای ۸ جفت سوزن برای شست و شو و مکش هم زمان چاهک های یک ردیف می باشد (مجموعه سیستم های پخش و کشش در قسمت سر باهم تلاقی دارند)، در بعضی از مدل ها تعداد سوزن ها 12 جفت و در برخی مدل های پیشرفته فرایند شست و شو را به طور هم زمان برای همه چاهک ها انجام می دهند. برخی از میکروپلیت واشرها دارای قابلیت کار با انواع مختلف محلول های شست و شو را دارند و تغییرات محلول را مطابق با برنامه ای که اپراتور به آن می دهد انجام می دهند.

سیستم مکش

این سیستم نیاز به یک مکانیسم ایجاد خلاء و همچنین یک مخزن برای جمع آوری مایعات و پسماند برداشته شده از چاهک ها دارد. خلاء ممکن است به وسیله پمپ های داخلی یا خارجی تامین شود. مکش توسط یک مجموعه از سوزن ها که بر روی شست و شو دهنده یا خشک کننده تعبیه شده است انجام می شود. تعداد سوزن ها بر حسب نوع شست و شو دهنده می تواند بین 1 تا 3 عدد تغییر کند، به این معنی که اگر فقط یک سوزن استفاده شود، عمل شست و شو و مکش فقط با این سوزن انجام می شود. اما اگر 2 سوزن به کار گرفته شود، یکی برای توزیع محلول شست و شو و دیگری برای تخلیه پسماند استفاده می شود و چنانچه 3 سوزن داشته باشد، اولی برای تامین محلول شست و شو، دومی برای تخلیه و سومی برای کنترل (تخلیه) محلول اضافه ای که در چاهک ها ممکن است موجود باشد ، به کار می رود . به طور معمول سوزن توزیع کننده بلندتر از سوزن تخلیه می باشد ، یعنی سوزن تخلیه بین 0.3 تا 0.5 میلی متر نسبت به سوزن توزیع بالاتر از ته چاهک می ایستد.

سیستم پیشرفته رباتیک

مکانیسم این سیستم به این صورت است که بازوی مکانیکی که سر سیستم توزیع و تخلیه بر روی آن نصب شده است به طور افقی، محلول توزیع کننده را حرکت داده تا به بالای هر چاهک در پلیت الایزا برسد. وقتی به مکان مورد نظر رسید، بازوی مکانیکی یک حرکت عمودی به سمت چاهک انجام میدهد و محلول شست و شو توزیع و و پسماند تخلیه میشود. در برخی شست و شو کننده ها این عملیات برای کلیه چاهک ها به طور هم زمان انجام میشود.

کالیبراسیون میکروپلیت واشر

کالیبراسیون میکروپلیت واشر

یکی از عوامل مهم برای انجام صحیح تکنیک الایزا، عملکرد درست دستگاه شستشو دهنده می باشد. به همین دلیل کالیبراسیون میکروبلیت واشر دارای اهمیت فراوانی است. برای این منظور باید موارد زیر مورد بررسی قرار گیرند.

موقعیت سوزن ها (سر تغذیه کننده و مکش)

ابتدا سوزن های سیستم مکش را از نظر تمیز بودن و نداشتن انسداد بررسی نمایید. سپس موقعیت افقی و عمودی سوزن ها نسبت به چاهک ها باید به دقت تنظیم و کنترل شود. اگر کف چاهک ها مسطح باشند، سوزن تغذیه کننده می بایست در موقعیت خیلی نزدیک به دیواره چاهک قرار گیرد و اگر انتهای چاهک گرد یا V شکل باشد، سوزن مکش باید در مرکز چاهک قرار گیرد. فاصله عمودی سوزن ها با ته چاهک ها در حرکت عمودی معمولا بین 0.3 mm 0.5 mm تنظیم میشود تا از تماس سوزن با انتهای چاهک جلوگیری شود. زیرا الماس انتهای چاهکها توسط سوزنها سبب ایجاد تداخلات مکانیکی بین نوک سوزن و سطح چاهک در طی عمل مکش میشود.

زمان مکش

تنظیم زمان مکش بسیار اهمیت دارد، زیرا عدم رعایت زمان دقیق مکش سبب بازگشت مجدد محلول متصل شده به دیواره چاهک به ته چاهک شده و پاسخ آزمایش را دچار خطا می نماید. همچنین طولانی شدن بیش از حد زمان مکش، موجب خشک شدن مواد پوشانده شده انتهای چاهک ها شده و خرابی آزمایش را به دنبال خواهد داشت.

حجم توزیع شده

حجم توزیع شده به کلیه چاهک ها می بایست یکسان و به اندازه ماکزیمم ظرفیت چاهک باشد، لذا بررسی تمیزی و عدم انسداد سوزن های توزیع کننده بسیار با اهمیت می باشد.

خلاء

میزان خلاء مورد نیاز برای سیستم مکش باید بین 60% تا 70% که فشار خلاء قابل قبول برای اکثر دستگاه ها می باشد کالیبره شود. در غیر این صورت اگر خلاء به عنوان مثال خیلی قوی باشد سبب خشک شدن چاهک ها شده و فعالیت آنزیم در چاهک ها به مقدار قابل ملاحظه ای کم میشود و به دنبال آن نتایج تست کاملا تغییر خواهند یافت. در ضمن در برخی شست وشو دهنده ها پمپ خلاء در خارج دستگاه قرار گرفته و عمل آن توسط دستگاه کنترل می شود.

دقت شست و شو دهنده

با استفاده از کیت کنترل کیفی می توان دقت میکروپلیت واشر را بررسی نمود. توصیه می شود این آزمایش به صورت هفتگی انجام گیرد. روش آزمایش به این صورت است که ابتدا به چاهکهای استریپ میزان ثابتی کنژوگه اضافه می نماییم. سپس چهار مرتبه استریپها را با بافر شست و شوی موجود در کیت شسته، سوبسترا و محلول توقف آزمایش را اضافه می نماییم، جذب چاهکها را در طول موج 450mn قرائت می کنیم. مقدار خوانش هر چاهک می بایست کمتر از 0.1 باشد در صورت بالاتر بودن، نشانه عدم کارایی شست و شو بوده و می بایست شست و شو دهنده مورد بازبینی قرارگیرد .

نکات مهم هنگام شست و شوی تست های الایزا

- هدف اصلی از شست و شو ، دفع و تخلیه کامل اتصال ها و مولکول های غیر اختصاصی از محیط واکنش می باشد. لذا رعایت دقیق تعداد دفعات و نحوه شست و شو مهم است.

- فشار بالای شست و شو در روش دستی به دلیل تخلیه سریع بافر، منجر به جداسازی و حذف اتصالات اختصاصی از کف چاهک ها و کاهش کاذب جذب نوری می گردد.

- فشار پائین شست و شو به علت تخلیه آهسته بافر در روش های دستی منجر به عدم دفع کامل اتصالات غیر اختصاصی و افزایش کاذب جذب نوری می گردد.

- در نظر گرفتن زمان خیس خوردن چاهک (40-20 ثانیه)، در فواصل شست و شو (مکش و تخلیه) الزامی است زیرا این مرحله به جداسازی و دفع کامل اتصالات غیر اختصاصی کمک می نماید.

- برای شست و شو به روش دستی (با سمپلر) جهت جلوگیری از آسیب فیزیکی به چاهک الایزا و جداسازی کمپلکس های پوشیده شده در کف چاهک سعی کنید تخلیه نمونه به طور مایل صورت گیرد.

- در پروسه شست و شو بهتر است تا نزدیک لبه فوقانی چاهک از محلول شست و شو پر شود، پرکردن لبالب چاهک ها با محلول شست و شو احتمال آلودگی از یک چاهک به چاهک دیگر را افزایش می دهد.

- نکته مهم در شست و شوی دستی و با سمپلر، جلوگیری از ایجاد حباب هوا در چاهک ها و جلوگیری از سرریز شدن محلول شست و شو و نیز تماس با کف چاهک می باشد، چرا که منجر به کاهش کاذب جذب نوری می شود.

- بافر فسفات سالین از مناسب ترین محلول های ایزوتونیک شست و شو دهنده می باشد که کمترین اثرات تخریبی را روی کمپلکس آنتی ژن – آنتی بادی دارد.

- در شست و شو به روش دستی در مرحله مکش، چاهک ها بایستی به طور کامل تخلیه شوند و هیچ قطره اضافی از مایع بافر در کف چاهک ها باقی نماند، این کار با برگرداندن یک باره میکروپلیت روی کاغذ جاذب و بدون پرز قابل اجرا میباشد. درضمن خشک نمودن بیش از حد و طولانی مجاز نمی باشد.

- توصیه می شود جهت شست و شوی سریعتر و راحت تر، برای دسترسی به نتایج دقیق تر از دستگاه شست و شو دهنده (واشر الایزا) استفاده شود.

- خوانش میزان جذب محتوی چاهک ها توسط الایزا ریدر می بایست در زمان تعیین شده انجام شود.

اصول نگهداری و رفع اشکالات دستگاه

اصول نگهداری و رفع اشکالات دستگاه

- وجود محیط تمیز و عاری از گرد وغبار برای نصب دستگاه ضروری است.

- استفاده از یک میز ثابت که ابعاد آن متناسب با تجهیزات دستگاه مانند: خوانشگر، انکوباتور، توزیع کننده و کامپیوتر و سایر تجهیزات جانبی دیگر بوده و در محلی دور از دستگاههای ایجاد کننده لرزش (سانتریفیوژ و شیکرها) قرار گرفته باشد.

- همیشه دستگاه را در یک سطح تراز و افقی قرار دهید.

- استفاده از پریزهای دارای سیم اتصال زمین و ولتاژ برق متناسب با ورودی دستگاه (ولتاژ 110v و فرکانس Hz 60 و یا ولتاژ بین 220v تا 240v و فرکانس بین Hz 50 تا 60 Hz)

- برخی دستگاهها در ورودی تیوب شست و شو یک فیلتر دارند هر چند وقت یک بار آن را تمیز نمایید.

- در ابتدای کار هر تست، لازم است ابتدا مسیر را از مایع شست و شو قبلی خالی کنید (مگر این که در کیت مختلف دارای یک محلول شست و شوی مشترک باشند. اجازه دهید حدود 30ml ازمحلول شست و شو کل مسیر را طی کرده و محلول قبلی کاملا تخلیه شود.

- در پایان هر روز کاری لازم است کل مسیر عبور محلول ها را با آب مقطر شست و شو دهید . با این کار از ایجاد رسوب در مسیرها جلوگیری خواهد شد.

- در صورت مسدود شدن سوزن های مانیفولد فقط از سوزن های ارسالی همان دستگاه برای باز کردن سوزن مانیفولد استفاده کنید. در صورتی که از سوزن نامناسب استفاده کنید و سوزن در مانیفولد بشکند، بیرون آوردن سوزن شکسته تقریبا ناممکن بوده و مانیفولد باید تعویض شود.

- در موقع نقل و انتقال دستگاه به منظور جابجایی یا سرویس ابتدا دستگاه را در یک کیسه نایلونی قرار دهید، سپس آن را در جعبه ای مقاوم گذاشته و به اندازه کافی در اطراف و زیر و بالای آن مواد ضربه گیر قراردهید. اگر دستگاه در کیسه نایلون نباشد، تکه خرده های ریز یونولیت می توانند وارد دهانه شیرهای ورودی محلول شست و شو که در پشت دستگاه قرار داده شده و آن را مسدود کنند. بهتر است همیشه جعبه و یونولیت ها یا اسفنج های دستگاه را در انبار آزمایشگاه حفظ کنید ، چرا که بهترین وسیله برای بسته بندی دستگاه می باشند.

برنامه نگهداری روزانه

- کنترل حجم توزیع شده در چاهک ها

- بررسی یکسان پرشدن چاهکها

- کنترل اثر بخش بودن سیستم مکش

- بررسی تمیز بودن سوزن های مخصوص مکش و توزیع کننده محلول ها

- تمیز کردن دستگاه واشر با آب مقطر پس از استفاده به منظور حذف بقایای نمک موجود در سوزن های مکش و توزیع و نگهداری سوزن ها در آب مقطر

- سطح خارجی بدنه دستگاه واشر را با استفاده از پارچه آغشته به یک دترجنت ملایم می توان تمیز نمود .

برنامه نگهداری سه ماه یکبار

- کانال ها و اتصالات را باز کرده وتمیز نمایید. اگر نشت یا نشانه هایی از خوردگی دیده شد آن را برطرف یا جایگزین کنید.

- طبق دستورالعمل سازنده روغن کاری اجزای مکانیکی را انجام داده و سالم بودن قطعات را بررسی نمایید.

- طبق دستورالعمل سازنده ، کالیبراسیون را انجام دهید و تنظیم بودن هریک از اجزای سیستم های سازنده را بررسی نمایید.

- سالم بودن اتصالات الکتریکی و کابل ارتباطی داخلی را بررسی کنید.

- پس از اتمام کار با استفاده از آب مقطر باقیمانده های نمک در کانال های سیستم های مکش و توزیع کننده دستگاه واشر را تمیز کنید.

- سالم بودن فیوز و تمیز بودن نقاط اتصالی آن را بررسی کنید.

عیب یابی میکروپلیت واشر

بیشترین ایرادات دستگاه مربوط به نقص هائی میباشد که در سیستم توزیع و مکش به وجود می آید که در ادامه به آنها خواهیم پرداخت.

الف) اگر صدای موتور دستگاه به گوش می رسد اما دستگاه محلول شست و شو را توزیع نمی کند (یا خیلی کم می ریزد) ، در حالی که محلول در ظرف پر می باشد علت می تواند موارد زیر باشد :

- ممکن است شیئی سنگین روی تیوب (شلنگ) توزیع قرار گرفته باشد . به عنوان مثال ممکن است خود بطری محلول شست و شو روی قسمتی از شلنگ سنگینی کند و مانعی برای حرکت محلول شود.

- ممکن است درب ظرف محلول شست و شو خوب بسته نشده باشد و هوا و فشار مثبت کافی ایجاد نمی شود.

- در ابتدای تیوب توزیع گاها یک فیلتر قرار دارد، از نظر تمیز بودن بررسی شود.

- وقتی که درب بطری را می بندید، در اثر پیجاندن درب، تیوب متصل به آن نیز پیچ می خورد و اگر زیاد در هم پیچیده شود، در یک نقطه تا خورده و عبور مایع مختل میشود.

- چنانچه در ردیف خاصی از چاهکها محلول شست و شو کمتر از سایر چاهکها ریخته می شود، احتمال گرفتگی مسیر توزیع وجود دارد. لذا با استفاده از سوزن مخصوص، مسیر توزیع مربوط به آن چاهک را تمیز کنید.

- ممکن است شیر برقی کنترل تخلیه خراب شده باشد.

- از اشکالات دیگر سیستم توزیع می توان مسئله چکه کردن مداوم محلول شست و شو از سوزن های توزیع را نام برد، این مسئله علل مختلفی می تواند داشته باشد مانند : خارج شدن شلنگ مربوط به سوزن از زیر شیر برقی و یا خرابی شیر برقی که در نتیجه آن مسیر حرکت مایع همواره باز می ماند. همچنین اگر صدای غیرعادی از پمپ شنیده شود احتمال خرابی پمپ توزیع دور از انتظار نخواهد بود.

ب) نقص در سیستم مکش:

هنگامی متوجه این ایراد می شویم که دستگاه چاهک ها را به خوبی تخلیه نمی کند، عوامل زیر می توانند در ایجاد این نقص فنی دخیل باشند:

- ممکن است وسیله ای روی شلنگ تخیله قرار گرفته که مانع حرکت مایع میشود.

- در هم پیچیده شدن شلنگ متصل به بطری پسماند هنگام بستن درب بطری که در اثر آن خود شلنگ در نقطه ای دچار تاخوردگی شده باشد و مانع عبور مایع شود.

- تا خوردگی شلنگ در محل اتصال به بطری هنگامی که بطری پسماند نسبت به دستگاه در سطح بالاتری قرار گرفته باشد که این امر می تواند موجب انسداد مسیر تخلیه شود.

- چنانچه از یک ردیف چاهک ها عمل مکش خوب انجام نشود و مایع شست و شو زیاد باقی بماند. علت می تواند، انسداد کامل یا تقریبی سوزن مکش همان ردیف باشد که باید با استفاده از سوزن مخصوص مسیر را باز کنید.

ساختمان داخلی میکروپلیت واشر

ساختمان داخلی میکروپلیت واشر کالیبراسیون میکروپلیت واشر

کالیبراسیون میکروپلیت واشر اصول نگهداری و رفع اشکالات دستگاه

اصول نگهداری و رفع اشکالات دستگاه